Diminuição de ciclo de injeção utilizando aços com troca térmica otimizada

Existe um número muito grande de moldes que são feitos com aços de baixo preço (por exemplo= aço SAE 1045, SAE 4140, ou materiais recortados de sucatas de aços, que nada tem a ver com o processo...) por várias razões:

- Às vezes, em virtude de não se conhecer o verdadeiro volume de uma peça a ser lançada no mercado;

- Há ocasiões em que se lança mão disso por se acreditar, realmente, que o volume será pequeno justificando, desta forma, a utilização de produtos mais baratos na confecção do molde;

- Muitas vezes, o que se vê é, realmente, a vontade forçada de economizar e desta forma, se utilizando de materiais com preço mais baixo, porém com propriedades inferiores, colocando em risco essa real economia ao expor o produto a um processo que, na grande maioria dos projetos, sequer será verdadeiramente rentável.

O maior exemplo disso é que nestes casos o que ocorre, na realidade, é uma perda de produtividade ocasionada por uma redução de vida útil do ferramental, provocando necessidade de paradas constantes para reforma ou ajuste da ferramenta de injeção. Além disso, a utilização de materiais, com composições químicas inadequadas ao projeto do molde, implica na maior dificuldade de usinagem, do aço do molde, acarretando em aumento de desgaste de ferramentas de usinagem com ênfase aumentada em brocas de furação que costumam ter um custo elevado e desta forma aumentando significativamente o custo da confecção da ferramenta, mesmo sem que o ferramenteiro perceba essa perda, por ter máquinas que enfrentam bem a dificuldade, ao mesmo tempo que gastam significativamente mais o ferramental de usinagem e ainda, ao realizarem um esforço maior exigem um gasto maior de energia elétrica que, nem sempre é perceptível imediatamente mas, vai aparecer na conta no final do mês.

É importante para o enxugamento do custo (Lean Manufaturing) que o material escolhido, para o molde, contribua como um todo, começando por uma melhor usinabilidade, ao possuir potencializada essa característica e não apenas ser um produto “barato”, mas que TAMBÉM seja barato.

Um fator quase sempre desconsiderado é a resistência mecânica do aço, que por ser considerada “Padrão” não é levada em conta quando o produto possui uma resistência ligeiramente maior (coisa que já existe, hoje em dia, diferenciando o produto da resistência “padrão”) que poderia provocar uma pequena redução no peso do material, pois pode-se usar uma placa com espessura inferior que tenha mesma resistência final, uma vez que um material que possua 20% mais resistência mecânica (limite de Resistencia) pode significar uma redução de até 20% na espessura da placa. Mesmo utilizando uma margem de segurança e aproveitando um ganho de apenas metade (10%), já seria uma redução de 10% no peso das placas utilizadas.

Depois de correr-se o risco do incremento de custo, por um incremento de desgaste de ferramental de usinagem, já durante a confecção da ferramenta de injeção, ao se escolher um material que não tenha uma troca térmica alta, (que possibilite um ganho de tempo de resfriamento durante a injeção da peça) vai se provocar outro incremento de custo durante a injeção plástica do produto ao se demorar mais para o processo de resfriamento de cada peça injetada, aumentando finalmente o custo durante toda a vida do molde, ao levar um tempo maior durante o processo de injeção, se comparado à utilização de materiais com melhor condutividade térmica, novamente incrementando, agora, ao se desconsiderar isso, o custo de mão de obra e de energia elétrica, desta vez: durante a produção da peça injetada.

A redução do ciclo de injeção merece ser detalhada.

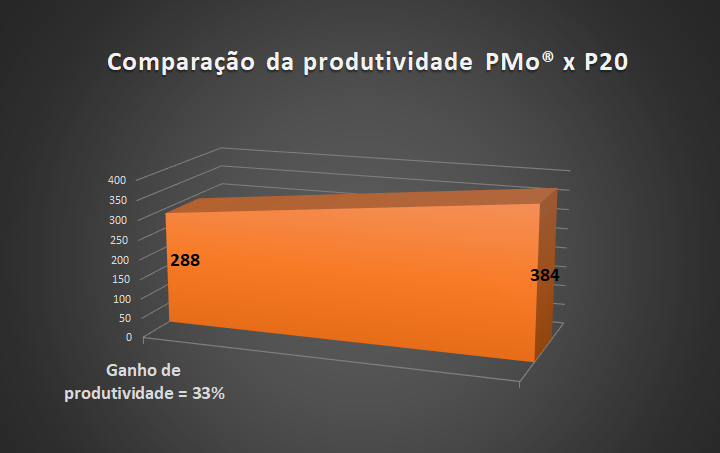

Um produtor de peças plásticas teve uma redução de ciclo de 26%; algo assombroso. Pois essa redução de ciclo permitiu que ele aumentasse a produção da peça, em questão, em cerca de 35% usando o mesmo tempo de máquina, com muito menor consumo de energia elétrica e grande redução de custo de operação total.

Vale a pena prestar atenção nesta conta:

Quando se reduz o tempo necessário para produção de algo, por exemplo, de 100 para cerca de 75 (segundos, minutos, horas etc.) temos que, o aumento de produção, no mesmo período, será da ordem de 33% (ou seja= 1/0,75=1,333). O cliente percebeu que um aço de melhor qualidade em troca térmica lhe deu um aumento real de 35% de capacidade de produção.

Ou de outra forma, poderíamos dizer: para uma redução de ciclo de 26 %, na realidade, numa jornada de 8 horas ele produzia: 28800 segundos/ 100 segundos cada= 288 peças.

Após a substituição do aço P20, por exemplo pelo aço PMo Revolution® (vide detalhes do aço adiante) veio: 28800 segundos/75 segundos cada ciclo= 384 peças.

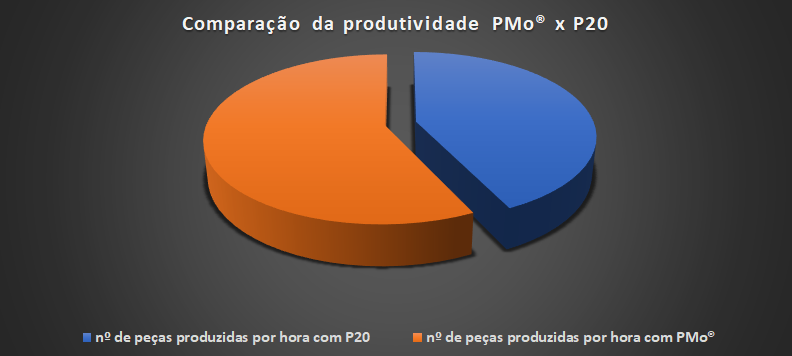

Gráfico de Comparação de Produtividade

| Cliente A | Nº de peças produzidas por hora c P20 | Nº de peças produzidas por hora c PMo Revolution ® |

| 288 | 384 |

Portanto 384 peças depois/288peças antes = 1,3333 ou 33,33% a mais de produção.

Uma forma resumidamente fácil de se perceber esse fenômeno de redução é se pensar que 20 segundos em 100 são 20%, porém como a referência é de 60 segundos a cada minuto, a relação com o tempo fica 20/60 = 33,33%. Portanto o numero de peças sempre terá um incremento percentual bem maior em um determinado tempo do que a redução percentual do tempo de injeção cada peça.

Gráfico de Comparação de Produtividade PMo Revolution ® x P20

| Gráfico 2 | 8 horas - 100 seg | 8 horas - 75 seg |

| 28800 | 28800 | |

| 100 | 75 | |

| 288 | 384 |

O preço do aço aqui passou a ser de menor importância, assim como deveria ser em todos os casos de escolha de aços para a construção de moldes. A economia de custos deve estar mais focada na produção e não na construção do molde (novamente a importância da Lean Manufaturing). Mesmo porque os volumes de economia são muito diferentes e a favor da economia de produção.

Ainda assim, este usuário levou vantagem, já na compra do material, pois o aço utilizado tem um preço muito ajustado ao mercado, porém com qualidade muito superior

O que provoca a reforma ou ajuste do molde, normalmente, são amassamentos de cantos que tendem a ocasionar rebarbas nas peças, perda de brilho ou profusão de riscos na cavidade por desgaste prematuro e também, muito comum, perda de dimensional da peça, devido ao “movimento” do material por ceder aos esforços de injeção ( normalmente por excesso de pressão de injeção em paredes mais finas) perdendo alinhamentos e planicidades, por exemplo, tudo isso provocando paradas para manutenção da ferramenta.

Materiais que levam em conta a maioria destas características já estão sendo desenvolvidos e podem ser encontrados, onde se destacam por possuírem propriedades ligeiramente ou significativamente maiores do que o “padrão” de mercado ou segundo normas de testes usuais.

Dois casos de materiais foram desenvolvidos nos últimos 10 anos e podem ser encontrados no mercado. Eles são conhecidos pelos nomes de:

- AÇO PROTOMOLDE HH®

- https://www.acoespecial.com.br/catalogos/cata_protohh.pdf

- AÇO PMo REVOLUTION®

- https://www.acoespecial.com.br/catalogos/pmo-v2.pdf

AÇO PROTOMOLDE HH®

Esse aço possui algumas características, que o fazem:

-Ser um material totalmente feito com sucata proveniente de processos de usinagem interna e externa, sem necessidade da adição de muitas ferroligas, contribuindo assim para um uso sustentado do meio ambiente. A identificação e utilização dessa sucata, em um processo de classificação inovador, faz com que sejam aproveitados todos os residuais existentes nela como substitutos de 95% das ferro ligas normalmente utilizadas no processo de fabricação.

Composição Química média:

- C -0,51%

- Si ≤ 0,35

- Mn ≤ 1,60

- P ≤ 0,03

- S ≤ 0,06

- Cr ≤ 0,50

- Mo ≤ 0,35

- Ni ≤ 0,30

- + Microligantes

- Possuir um preço quase tão barato como um aço SAE 1045

Trata-se de um aço desenvolvido a partir de um aço construção mecânica com várias características de aço ferramenta, devido à utilização de microligantes de última geração (metalurgia do século 21)

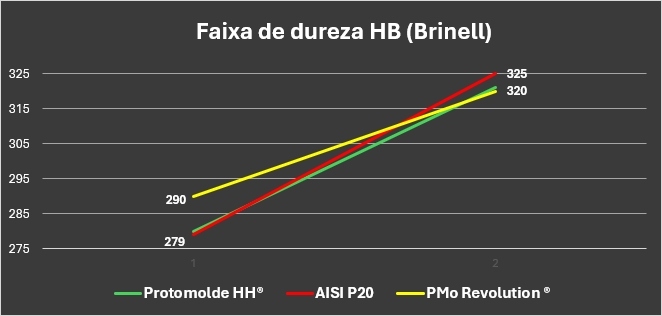

-Ser fornecido com uma dureza de 279 a 320 HB (aproxim. 28 a 32 HRc)

Gráfico de Faixa de Dureza (Brinell)

| Faixa de de Dureza HB (Brinell)222 | Min. | Máx. |

| Protomolde HH® | 279 | 320 |

| AISI P20 | 279 | 325 |

| PMo Revolution ® | 290 | 320 |

- Ter uma usinabilidade muito melhor do que a do aço P20 e ligeiramente inferior à do SAE 1045 normalizado.

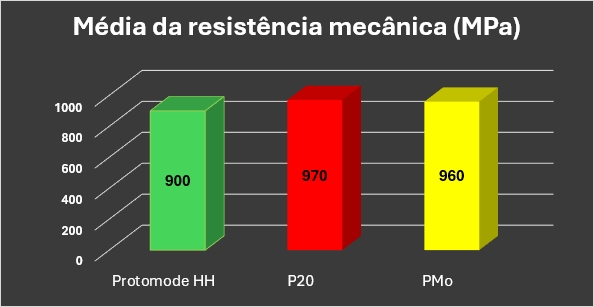

- Ter uma resistência mecânica média de 900 MPa. Portanto, uma resistência dentro da faixa do aço AISI P20 (média de 880/1050 MPa) mas com custo muito menor e parecido com o do aço SAE1045.

Gráfico de Resistência Mecânica (MPa)

| Média de resistência mecânica (Mpa) | Média |

| Protomolde HH® | 900 |

| AISI P20 | 970 |

| PMo Revolution ® | 960 |

-Ter um limite de escoamento de 490 MPa contra 395 MPa do SAE 1045 normalizado. (ou cerca de 24%, a mais, na média)

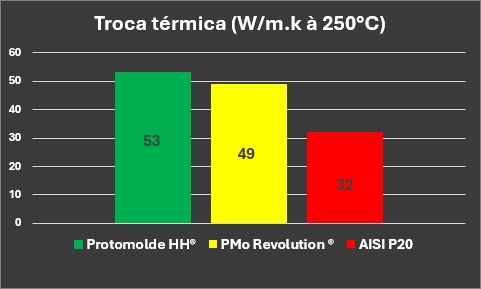

- Ter uma troca térmica de 51/53 W/m.K a 250 graus C.

Gráfico de troca térmica (W/m.K à 250 graus C)

| Troca térmica - W/m.K | 150ºC |

| Proto HH | 48,3 |

| Pmo | 47,3 |

| Chapa 2738 | 37,7 |

- Pela presença de residuais de liga no limite, apresenta uma semelhante facilidade de polir do aço P20 (WNr. 1.2311)

Outro aço que vai na linha econômica do aço PROTOMOLDE HH® é o aço PMo REVOLUTION® que tem as seguintes características:

PMo REVOLUTION®

-Também é um material totalmente feito com sucata proveniente de processos de usinagem interna e externa sem necessidade da adição de muitas ferroligas, contribuindo assim para um uso sustentado do meio ambiente. A identificação e utilização dessa sucata, em um processo de classificação inovador, faz com que sejam aproveitados todos os residuais existentes nela como substitutos, neste caso, de 85/90% das ferro ligas normalmente utilizadas no processo de fabricação.

-É ligeiramente mais barato do que um aço AISI P20 comum.

- Trata-se de um aço com baixíssima liga com todas as características de aço ferramenta, devido à utilização de microligantes de última geração (metalurgia do século 21)

- Possuir uma dureza de 290/320 HB (aproxim. 30 a 34 HRc) (Vide gráfico 3)

- Ter uma resistência mecânica média na faixa do aço AISI P20 (média de 880/1050 MPa) mas com custo muito menor. (Vide gráfico 4)

- Ter uma troca térmica de 49 W/m.K muito superior (50% a mais) à do aço AISI P20 (cerca de 32W/m.K). (Vide gráfico 5)

- Melhor soldabilidade do que o aço AISI P20 devido ao seu carbono equivalente mais baixo.

- Ter uma usinabilidade significativamente melhor do que a do aço AISI P20.

Na hipótese de utilização do aço PMo Revolution ® em substituição ao aço AISI P20 o projeto já terá um ganho significativo de redução de custo de injeção devido à muito melhor troca térmica e a garantia das demais propriedades como = custo igual ou mais barato do que o aço AISI P20 (empate ou redução na aquisição do aço) - Usinabilidade excelente (redução custo usinagem) - Polimento equivalente ao AISI P20- GANHO EM PRODUTIVIDADE com a troca térmica excelente, durante toda a vida da matriz.

Paulo Sergio Ribeiro - Tecnólogo pela Universidade Estadual Paulista em Processos de Produção (em 1982), Pós graduado em Siderurgia pela FEI (em 2007), Msc. Eng. de Materiais pelo Mackenzie (em 2010), Diretor fundador da AÇOESPECIAL COML LTDA há 40 anos. Encabeçou a equipe que introduziu o aço AISI P20 no brasil há 50 anos pela antiga Uddeholm do Brasil. Trabalha em pesquisa no desenvolvimento de materiais desde 2002, com desenvolvimento de 6 diferentes ligas em 15 anos, já tendo realizado trabalhos com participação dos laboratórios de: IPT, UFMG, MACKENZIE e UNICAMP. [email protected]