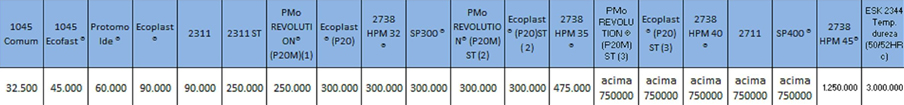

Tabela número de injeções (ciclos) até a 1º manutenção prevista

O Custo de uma manutenção em um molde pode, na maioria das vezes, ser equivalente ao custo de todo o material utilizado na confecção da matriz, uma vez que engloba: a parada de faturamento da matriz por apresentar defeito, as horas do pessoal envolvido na retirada do molde da máquina e ainda do pessoal envolvido no trabalho de desmontagem, transporte (quando necessário) conserto, remontagem e recolocação na máquina.

Note que este processo raramente é inferior a cinco dias e leve-se em conta que a parte da manufatura (ou mão de obra) é, em 90% dos casos, muito superior ao custo do material utilizado. Por este motivo realizamos este estudo fazendo uma comparação empírica, na aplicação de diversos materiais, com intuito de mostrar a diferença de necessidade de manutenção entre eles. Isto deve ser determinante na escolha do aço a ser utilizado, para reduzir o custo em produção.

Na segunda metade do século XVII Isaak Newton em seu livro Philosophiae Naturalis Principia Mathematica, além de descrever a Lei da Gravitação Universal ele enunciou as leis que regem os movimentos que passaram a ser conhecidas como Leis de Newton.

São três as leis que Newton descreveu:

- • Primeira Lei de Newton, também chamada de Princípio da Inércia;

- • Segunda Lei de Newton, também chamada de Princípio Fundamental da Dinâmica;

- • Terceira Lei de Newton, também chamada de Princípio da Ação e Reação.

Estas leis são válidas em qualquer parte do universo, pois são leis naturais às quais, todos os objetos pertencentes ao universo estão sujeitos.

A sua terceira lei, pode ser enunciada da seguinte maneira: se um corpo A aplicar uma força sobre um corpo B, receberá deste uma força de mesma intensidade, mesma direção e de sentido contrário.

Baseado nesta lei, e com 42 anos de observação, desenvolvemos a tabela a seguir, levando em conta os seguintes parâmetros, indispensáveis para a sua utilização e compreensão:

1º. as referências de dureza (e resistência mecânica) foram medidas a partir de médias de 3 leituras encontradas, sempre se utilizando um mínimo de 5 corpos de prova (vários fornecedores diferentes em caso de materiais comuns). E foram calculadas a partir da leitura de durezas Brinell efetuadas com aparelho com carga de 3000 kg e esfera de tungstênio de 1omm, para evitar desvios maiores, na faixa até 400 HB. Acima disto foi utilizado durômetro tipo Rokwell “C”. Os dados dos moldes foram sempre fornecidos pelos clientes, como referência, portanto contemplam um desvio, que consideramos razoavelmente constante.

2º. partiu-se do princípio de que, cada molde tem sua peculiaridade, pois sua vida vai depender de muitos fatores como: cuidado com a operação do equipamento, cuidado com a proteção superficial em paradas, acidentes de trabalho, tipo do acabamento, tipo de plástico injetado, presença de carga (aditivos como talco, fibra de vidro, sílica, entre outros) espessura da parede da peça plástica (aumentando a pressão de fechamento na sua razão inversa) e outros que teriam menor importância.

O Objetivo deste trabalho foi avaliar o desempenho de “um mesmo molde” trabalhando em “idênticas condições” com mesmo projeto de construção, variando-se apenas o material e usando como referência a sua resistência mecânica, pois esta resistência também está sujeita à 3ª lei de Newton. Se ela é superada, o material não resiste, sofrendo o dano. Lembramos aqui que a resistência mencionada é fornecida em uma área de 1 mmª. Para se calcular a diferença em serviço devemos multiplicar pela área total do fechamento do molde, que normalmente é de alguns milhares de mmº, o que provoca enorme incremento no cálculo total, mesmo com variações a partir de 5kg, pois ela ocorre em cada mm2.

Este estudo levou em conta, durante cerca de 42 anos , ao serem observados acima de 10.000 moldes nas mais diferentes situações e que resultaram em variadas necessidades de manutenções. Entretanto, a conclusão é de que, considerando-se os desvios de caso a caso, os intervalos de manutenção guardam entre si uma relação que está intimamente ligada à resistência mecânica do aço e, quando ela cresce a queda na necessidade de manutenção não é linear, mas uma curva onde, a partir de certo ponto (próximo dos 45 HRG) ela cai vertiginosamente, reduzindo drasticamente a necessidade de paradas para reparo.

Houve casos de moldes construídos em aço 1045 que chegaram a injetar mais de 500.000 ciclos e continuam funcionando, porém são casos específicos com uma série de peculiaridades que nos fez considera-los “ponto fora da curva” e não uma regra. Dentre suas peculiaridades está o fato de ter sido “superdimensionado “o que faz com que a economia na escolha do material se perca tanto em processo, como em gasto na aquisição da matéria prima do molde; outra peculiaridade é a falta de necessidade de acabamento fino e possibilidade da peça apresentar linhas de fechamento bem visíveis e pronunciadas, bem como ainda, um certo nível de rebarbas.

Como cada caso é um caso, fizemos simulações, a partir dos dados obtidos, levando-se em conta a durabilidade do material (entre manutenções) partindo-se do princípio que o molde fosse confeccionado em aço 1045 comum e comparando com outros materiais. Tomamos por base que a primeira manutenção neste aço poderia, dependendo do caso, variar entre 10.000 e 100.000 peças (normalmente estas ultimas, como já dissemos, são peças que não requeiram linhas de fechamentos tão precisas, possuam polimento de baixo nível e aceitem até um nível de rebarbas). A partir desta relação, estabelecemos parâmetros para a utilização de vários materiais no mesmo projeto. Para exemplificar: Um molde feito com aço 1045 comum que tenha sua primeira manutenção aos 32.500 ciclos teria a sua manutenção nos outros materiais, na seguinte relação aproximada:

)

)

Para valores de resistência acima de 40 HRc (375HB) utilizamos os números onde ocorreram as manutenções mais cedo, pois a partir deste ponto correspondente de resistência, é normal elas já se apresentarem muito menos necessárias, havendo vezes em que sequer serão necessárias durante a vida do molde. Note que estes materiais também apresentam comportamento diferenciado ao necessitarem de um número menor de manutenções em 99% dos casos, salvo em raríssimas exceções que não consideramos. É óbvio que estes são números estimativos, mas como são baseados em uma lei da natureza (ou seja, a força com que o material pode resistir às mais diversas solicitações diárias até se danificar) esta relação guarda sempre uma coerência. Ao se fugir dela, estamos invariavelmente aumentando os custos em relação ao trabalho pretendido. Portanto, trata-se de uma arma de grande importância quando mensuramos a vida que queremos do molde, em função do quanto pretendemos investir, para um determinado retorno. Há, portanto, um aumento da probabilidade de se fazer um projeto onde a relação custo X benefício se aproxima do ponto ótimo. Isto é fundamental em tempos de globalização onde preços "Chineses" invadem o mercado e nos vemos em situações onde temos que diminuir nossos requisitos sempre ao MÍNIMO necessário, sem perder desempenho. Nosso quadro é composto por 4 engenheiros habilitados a responder qualquer dúvida na aplicação dos conceitos da "Tabela de Numero de injeções até a 1ª manutenção prevista". Consulte cada caso antes de realizar seu projeto e tenha o máximo de rentabilidade.

Catálogos relacionados - Estudo de ciclo de injeções, segundo o aço utilizado do molde.

| 23/04/2015 | Catálogo Noxplast |

Outros Produtos

Envie aqui sua cotação, descrevendo o tipo do aço, dimensões e quantidades, ou anexe seu arquivo com as dimensões a serem cotadas:

Regiões onde a AÇOESPECIAL atende Estudo de ciclo de injeções, segundo o aço utilizado do molde.:

- Aclimação

- Bela Vista

- Bom Retiro

- Brás

- Cambuci

- Centro

- Consolação

- Higienópolis

- Glicério

- Liberdade

- Luz

- Pari

- República

- Santa Cecília

- Santa Efigênia

- Sé

- Vila Buarque

- Brasilândia

- Cachoeirinha

- Casa Verde

- Imirim

- Jaçanã

- Jardim São Paulo

- Lauzane Paulista

- Mandaqui

- Santana

- Tremembé

- Tucuruvi

- Vila Guilherme

- Vila Gustavo

- Vila Maria

- Vila Medeiros

- Água Branca

- Bairro do Limão

- Barra Funda

- Alto da Lapa

- Alto de Pinheiros

- Butantã

- Freguesia do Ó

- Jaguaré

- Jaraguá

- Jardim Bonfiglioli

- Lapa

- Pacaembú

- Perdizes

- Perús

- Pinheiros

- Pirituba

- Raposo Tavares

- Rio Pequeno

- São Domingos

- Sumaré

- Vila Leopoldina

- Vila Sonia

- Aeroporto

- Água Funda

- Brooklin

- Campo Belo

- Campo Grande

- Campo Limpo

- Capão Redondo

- Cidade Ademar

- Cidade Dutra

- Cidade Jardim

- Grajaú

- Ibirapuera

- Interlagos

- Ipiranga

- Itaim Bibi

- Jabaquara

- Jardim Ângela

- Jardim América

- Jardim Europa

- Jardim Paulista

- Jardim Paulistano

- Jardim São Luiz

- Jardins

- Jockey Club

- M'Boi Mirim

- Moema

- Morumbi

- Parelheiros

- Pedreira

- Sacomã

- Santo Amaro

- Saúde

- Socorro

- Vila Andrade

- Vila Mariana

- Água Rasa

- Anália Franco

- Aricanduva

- Artur Alvim

- Belém

- Cidade Patriarca

- Cidade Tiradentes

- Engenheiro Goulart

- Ermelino Matarazzo

- Guianazes

- Itaim Paulista

- Itaquera

- Jardim Iguatemi

- José Bonifácio

- Moóca

- Parque do Carmo

- Parque São Lucas

- Parque São Rafael

- Penha

- Ponte Rasa

- São Mateus

- São Miguel Paulista

- Sapopemba

- Tatuapé

- Vila Carrão

- Vila Curuçá

- Vila Esperança

- Vila Formosa

- Vila Matilde

- Vila Prudente

- São Caetano do sul

- São Bernardo do Campo

- Santo André

- Diadema

- Guarulhos

- Suzano

- Ribeirão Pires

- Mauá

- Embu

- Embu Guaçú

- Embu das Artes

- Itapecerica da Serra

- Osasco

- Barueri

- Jandira

- Cotia

- Itapevi

- Santana de Parnaíba

- Caierias

- Franco da Rocha

- Taboão da Serra

- Cajamar

- Arujá

- Alphaville

- Mairiporã

- Bertioga

- Cananéia

- Caraguatatuba

- Cubatão

- Guarujá

- Ilha Comprida

- Iguape

- Ilhabela

- Itanhaém

- Mongaguá

- Riviera de São Lourenço

- Santos

- São Vicente

- Praia Grande

- Ubatuba

- São Sebastião

- Peruíbe